新型舞台灯光结构柔性连接结构的动力学分析

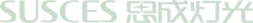

大跨度升降舞台结构如图1所示,各部件为独立制造,通过连接结构进行装配。由于设备体量大,制作以及位置精度很难控制在设计要求的范围内,安装时需要补偿一定的误差,实现浮动调整。同时,在设备运行过程中,运动状态经常会发生改变,如加速、上升、下降、紧急制动等。运行状态的突然变化会导致结构承受冲击载荷,影响设备的顺利运行。

图1 升降舞台结构简图

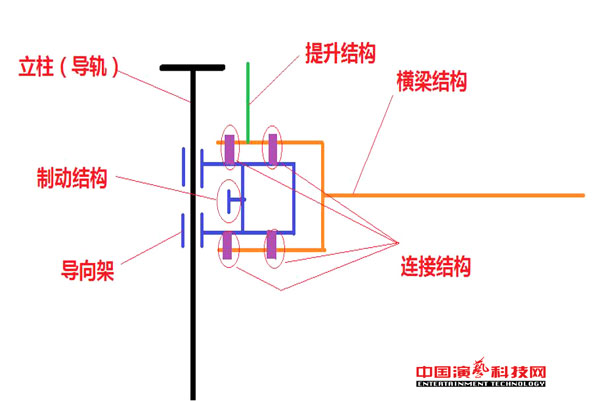

新型柔性连接结构如图2所示,其横梁端部设计成一个凹形结构,套在导向架凸形结构外部。在横梁与导向架连接的上下方向设置有垂直贯穿孔,用于安装限位轴。两者之间为间隙配合,有一定的空间裕量。在横梁端部四周设置调整组件安装孔位,将弹性结构体通过预紧压力顶在导向架上,形成可靠的柔性连接。新型连接结构在X、Y、Z三个方向有一定的弹性空间,可以满足设备安装时位置浮动调整的要求。

图2 新型柔性连接结构

1 提升舞台结构瞬态动力学分析

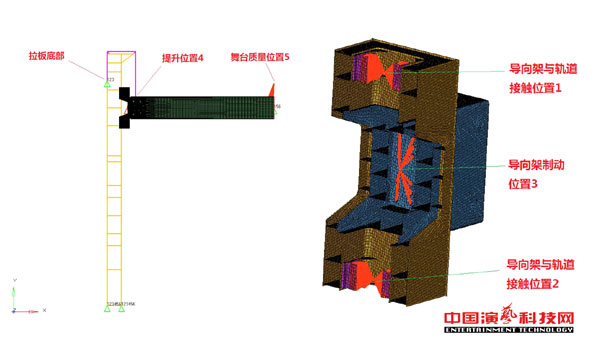

瞬态动力学是用于确定在承受随时间变化的载荷作用下结构动力学响应的一种方法。本文使用简化模型,模拟在加速上升过程中突然紧急制动的情况,对采用传统刚性连接和采用新型柔性连接的升降舞台结构进行对比分析,分析模型如图3所示。由于结构与载荷对称,建立一半模型进行分析。假设结构以加速度为3 280 mm/s2的上升过程中,在导向架制动位置3处施加制动力352.8 kN。采用杆、梁、壳单元混合建模,忽略舞台结构,使用质量单元模拟。刚性连接采用梁单元模拟,柔性结构采用一圈弹簧单元模拟。约束立柱底部的所有自由度,约束提升拉板底部的三个平动自由度,对模型对称面位置施加沿平面Y、Z方向的对称约束。

图3 结构模型以及关键位置说明

2 分析结果

通过模态计算,结构第一阶固有频率f1=1.98 Hz。根据经验,取结构阻尼为0.2,等效粘性阻尼转化系数为W=2πf=12.43。采用直接瞬态法进行计算,时间子步D=0.01<1/(20×f)=0.025。

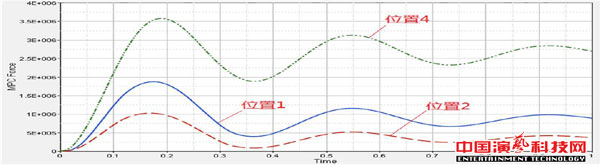

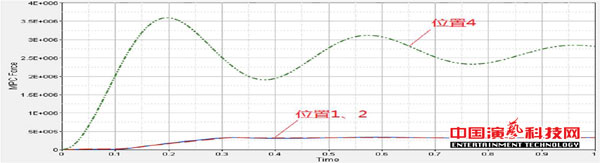

2.1 关键位置作用力对比

提取刚性和柔性两种结构在位置1、2、4处载荷随时间变化的曲线,分别代表在冲击载荷作用下导向架对滑轨上下接触位置的作用力以及提升位置作用力的变化曲线,分别。从图4、图5中可以看出,两种连接结构对提升载荷即位置4处没有明显的影响。采用刚性连接,位置1的作用力大于位置2的作用力。这是由于从横梁上传递过来的弯矩造成的,且两个位置的作用力随着时间变化有一定的波动,由于结构阻尼的存在,波动逐渐平缓。采用柔性连接,位置1、2处的作用力趋于一致,且由于弹性体阻尼的作用,载荷变化平稳,基本没有振荡现象。

图4 刚性连接关键位置载荷曲线

图5 柔性连接关键位置载荷曲线

图5 柔性连接关键位置载荷曲线

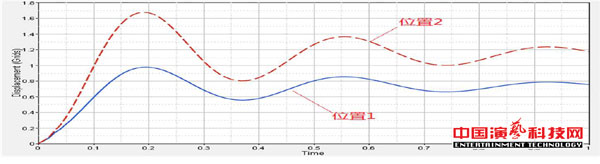

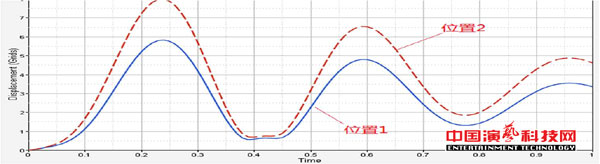

2.2 关键位置位移值对比

提取刚性和柔性两种结构在位置1、2处位移随时间变化的曲线,分别代表在冲击载荷作用下导向架对滑轨上下接触位置的位移变化曲线。从图6、图7可以看出,采用柔性连接在位置1、2处的位移大于采用刚性连接结构,峰值为8 mm,变形量较小,未超过柔性连接结构的弹性空间范围。

图6 刚性连接关键位置合位移曲线

图7 柔性连接关键位置合位移曲线

图7 柔性连接关键位置合位移曲线

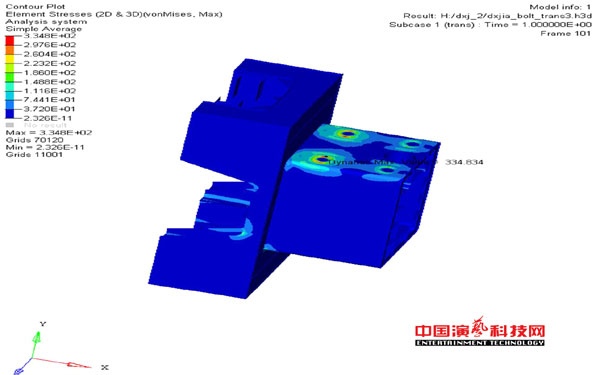

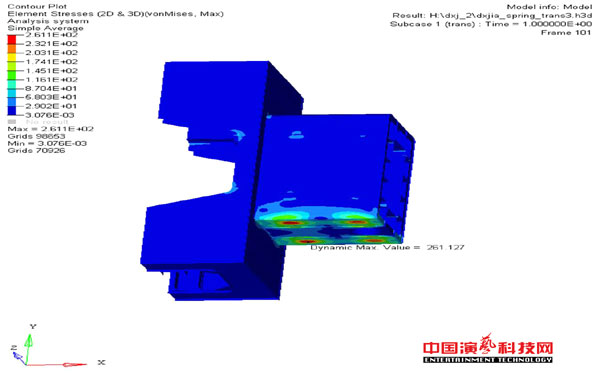

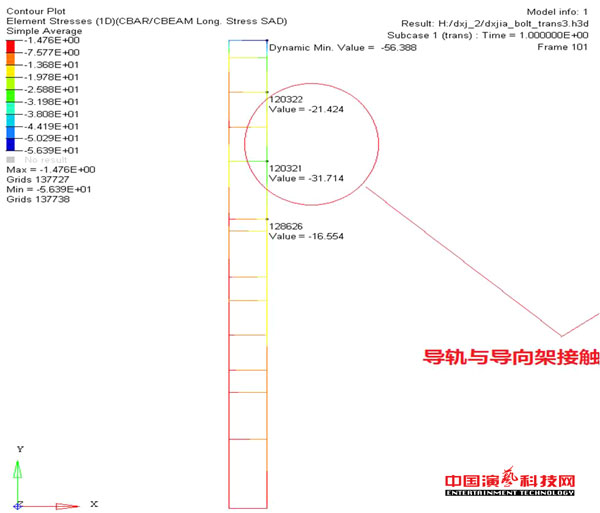

2.3 结构应力结果对比

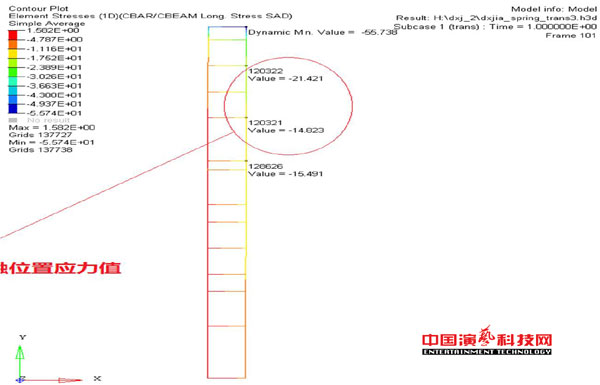

在1 s时间步,采用刚性连接,最大应力位于导向架上表面刚性连接位置,应力值为334.8 MPa。采用柔性连接,最大应力位于导向架下表面弹性体支撑位置,应力值为261.1 MPa。对比而言,采用柔性连接导向架结构应力值较小。仿真结果如图8、图9所示。在1 s 时间步, 采用刚性连接, 立柱结构截面应力最大值为56.4 MPa。采用柔性连接, 截面最大应力值为55.73 MPa。对比导轨结构上与导向架接触位置,采用柔性连接,导轨上应力值小于采用刚性连接结构。仿真结果如图10、图11所示。

图8 刚性连接导向架结构应力云图

图10 刚性连接立柱结构轴向应力云图

图10 刚性连接立柱结构轴向应力云图 图11 柔性连接立柱结构轴向应力云图

图11 柔性连接立柱结构轴向应力云图

节选自《演艺科技》2015年第12期

下一篇: 机械升降中的应用在柔性传动柱装置作用

- 雾屏系列

- 摇头光束灯系列

- LED摇头染色灯系列

- LED帕灯系列

- LED效果灯系列

- LED摇头图案灯系列

- LED COB面光系列

- LED地板砖

- 舞台灯光配件系列

- 烟机系列

- 车展灯系列

- 追光灯系列

- 激光灯系列

- 投光灯系列

- 灯光控台系列